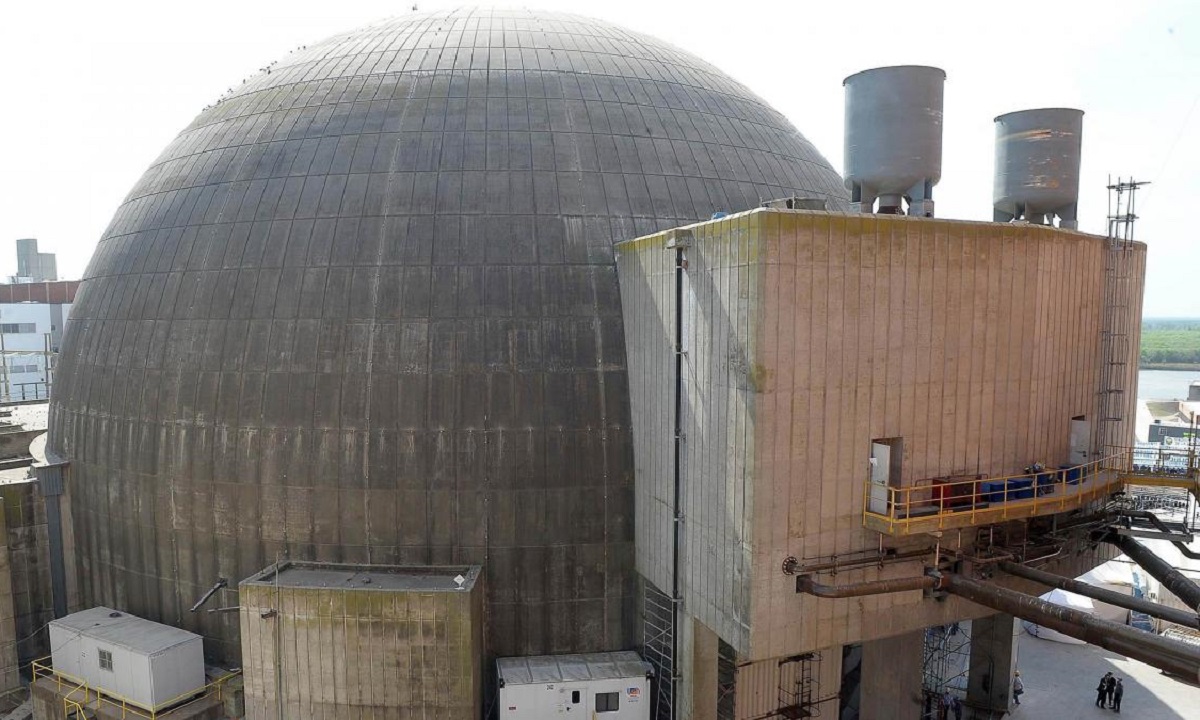

En el partido bonaerense de Zárate, dos imponentes domos albergan los reactores que dan vida a las centrales de energía nuclear Atucha I y Atucha II

Por María Clara Olmos – Télam

Formados en el sistema científico tecnológico público, los ingenieros nucleares Sebastián Arralde, Eugenia Ermacora y Diego Garde contaron a Télam los detalles de su minucioso trabajo, regido siempre por «los más altos estándares de seguridad y calidad», que resultó pieza clave en la inédita reparación de la central Atucha II, única en su tipo en el mundo, que ubicó al talento argentino «a la vanguardia de la industria nuclear».

A pocos kilómetros de la ciudad de Lima, en el partido bonaerense de Zárate, dos imponentes domos albergan los reactores que dan vida a las centrales de energía nuclear Atucha I y Atucha II, gestionadas por la empresa de capital estatal Nucleoeléctrica Argentina.

Juntas aportan más de 1.000 megavatios eléctricos al Sistema Eléctrico Nacional y abastecen hogares e industrias a cada hora. Junto con Embalse, ambas generan el 10 por ciento de la energía nacional.

Allí trabaja desde hace una década Eugenia Ermacora, ingeniera química por la Universidad Nacional del Litoral, quien junto a su hermano -también ingeniero químico- se convirtieron en los primeros universitarios de una familia a la que dieron origen dos empleados de comercio.

«La industria nuclear me resulta sumamente apasionante no sólo por la generación de este tipo de energía en sí, sino por los desafíos que la industria presenta constantemente al exigir estándares muy altos en términos de seguridad y calidad, lo que nos impulsa a estar siempre a la vanguardia», expresa la ingeniera durante una visita de Télam al Complejo Nuclear Atucha.

Ocurre que, desde quienes operan la sala de control -con las decenas de tableros de los que depende nada menos que la seguridad de la central nuclear y todo lo que está a su alrededor- hasta quienes se encargan de intervenir en zona radiológicamente controlada, todos allí se rigen bajo extrema rigurosidad científica y técnica.

«Está claro que no es sencillo operar una central nuclear. Hace falta una licencia específica (Licencia de Operación), que la otorga con rigurosidad la Autoridad Regulatoria Nuclear, y personal altamente calificado y capacitado», apunta Ermacora.

En el caso de Atucha, el calor necesario para que el reactor funcione se genera mediante la fisión de átomos de uranio (reacción por la que un átomo se divide en dos o más núcleos de átomos), que se produce bajo condiciones especiales para iniciar una reacción en cadena controlada.

Ese proceso -imperceptible al ojo humano- eleva la temperatura del agua pesada que circula dentro del reactor transfiriendo el calor a un generador de vapor que, impulsado por grandes turbinas conectadas a un generador eléctrico, produce finalmente la electricidad.

«Cada modificación o intervención que realizamos debe pasar por una serie de pasos exhaustivos para garantizar la seguridad radiológica», desde cálculos temodinámicos o termohidráulicos hasta el chequeo del famoso mameluco amarillo de protección, explica Ermacora.

Y continúa: «Siempre que se presentó un desafío, Atucha demostró estar a la altura con las distintas capacidades que tenemos los argentinos y la pasión con que lo hacemos».

Ya en 1988 la reparación de Atucha I fue noticia destacada en la agenda mediática cuando, con el recuerdo de Chernobyl muy presente, una falla de diseño amenazó terminar con la vida de esa central nuclear.

Hace un año, durante un control rutinario del reactor de Atucha II, se detectó que en un canal refrigerante del reactor (por donde circula el elemento combustible) fluía un caudal menor al adecuado.

Tras frenar la planta, advirtieron que uno de los cuatro separadores del reactor, piezas metálicas que se encuentran en el fondo del mismo, se había desprendido y obstruía el canal. Los tres restantes, en tanto, permanecían en su lugar.

Su extracción no era tarea sencilla: una pieza metálica de 14 kilos, 160 milímetros de diámetro y 90 milímetros de altura yacía en el fondo del reactor a 14 metros de distancia de la tapa, agua radioactiva mediante, al que sólo se podía acceder por canales de tan sólo 100 milímetros de diámetro.

«Todos los proveedores internacionales que consultamos (por una posible reparación) nos decían lo mismo: ‘mucha suerte con eso’. Siempre nos quedaba el sabor de que la solución tenía que salir de acá», cuenta a Télam Sebastián Arralde, ingeniero aeronáutico especializado en energía nuclear por el Instituto Balseiro y jefe de división ingeniería del reactor en Atucha.

Una de esas consultas fue con la empresa alemana que diseñó originalmente el reactor, que propuso destapar el reactor, lo que requería «una gran cantidad de dólares» y aproximadamente seis años de reparación, algo «imposible de imaginar» para las y los trabajadores de la central.

«Ahí es donde sale el gen argentino de reparar a bajo costo. Y lo que se hizo no fue ‘atar con alambres’, sino una solución definitiva. Todo con mano de obra nacional», dice, orgulloso, Arralde, para quien «su lugar» es «trabajando arriba de la tapa del reactor».

«A los 10 meses estaba en funcionamiento tras una reparación inédita en el mundo», suma por su parte el ingeniero químico por la Universidad Tecnológica Nacional, Diego Garde, actual subgerente de Operaciones de Atucha I y II.

«Las ‘Atuchas’ son centrales prototipo, es decir no hay otro modelo como éstas en el mundo. Entonces, cuando nos pasan estos problemas, únicos en el mundo, nace ese instinto de supervivencia de repararlo por nosotros mismos», agrega.

La reparación requirió del exhaustivo trabajo de un equipo multidisciplinario de 200 profesionales -con el soporte de los más de 3.000 que integran Nucleoeléctrica Argentina- durante ocho meses de análisis y diseño de herramientas «inéditas» y dos meses de práctica en un «mockup» (en castellano, una suerte de maqueta) en dimensión real.

A través de sistema de comando, una herramienta pinza permitía agarrar el separador suelto en el fondo del reactor y colocarlo sobre una mesa de corte, una suerte de camilla sobre la que, con una precisión de cirujano, cortaron la pieza en cuatro partes sin dañar la estructura y, una vez cortado mediante la técnica de electroerosión, un «canasto» extraía cada uno de los tramos, detalla Arralde.

Además, para evitar un futuro desprendimiento de los tres separadores restantes, confeccionaron una herramienta de soldadura «que no existía en el mercado» para agua radioactiva.

«Nuestra industria nuclear tiene el potencial y el conocimiento y por eso es necesario que la cuiden y fomenten ya que posibilita nada menos que la calidad de vida de la gente y el desarrollo del país», concluye Ermacora.